技术交流

1、什么是挤压工艺

挤压工艺,是指将金属毛坯放入预留有孔隙的模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能挤压件的一种压力加工成形方法。挤压技术作为一种高效、优质、 低消耗的少无切削加工工艺,在金属材料的塑性加工中获得了迅速发展,目前在 机械、轻工、民用、宇航、军工、电器等部门中的应用日益广泛,己成为塑性加工技术中不可缺少的重要加工手段之一。铝型材挤压一般可经历充填挤压、稳态挤压和终了挤压三个阶段,下图所示为挤压过程。

|  |  |

| 填充挤压阶段 | 稳定挤压阶段 | 终了挤压阶段 |

挤压成形工艺有多种分类方法。按照毛坯温度的不同,可分为冷挤压、温挤压和热挤压:按照毛坯材料种类的不同,可分为有色金属挤压和黑色金属挤压; 按照挤压时金属流动方向与凸模运动方向之间关系的不同,可分为正挤压、反挤压、复合挤压、墩挤、减径挤压和径向挤压。通常我们所说的挤压成形工艺是指正挤压、反挤压和复合挤压三种方式。

2、等温挤压的原理及优点

在挤压过程中,都不可避免的会出现金属的温度和变形不均匀,从而导致产品的尺寸、形状、组织和性能等质量缺陷问题。而等温反向挤压对限制及消除这些质量缺陷是一种较理想的解决方法。

等温反向挤压是指锭子在恒定的出口温度(±10℃)的情况下对铝锭坯进行反向挤压成形,通过系统深入地分析挤压过程中热力平衡,并考虑挤压过程中各变量诸如铝锭坯加热温度、挤压速度、挤压比、挤压简温度及铝型材几何形状等的影响.对挤压过程进行数值模拟分析,得出可用于实际生产的挤压各变量值,用于指导生产。

其特点就是要确保在整个挤压过程中,模孔附近变形区金属的温度始终保持恒定或基本恒定,尽量保持金属变形抗力和金属流动的均匀性,使模孔的压力不变或基本不变,从而获得较高的挤压速度,同时挤压的形状与尺寸精确、组织与性能沿断面和长度方向均匀性也获得提高.因此,实施等温反向挤压,对提高挤压制品的生产率与质量控制均具有十分重要的意义,是一种很有前景的材料加工方法。

3、等温挤压过程中锭子出口温度的主要影响因素

锭子挤压时,当加热的锭坯被送入预热的挤压筒中时,便开始了复杂的热量变化过程。热量变化过程包括以下几部分:

锭坯在变形区由于变形而产生的热量;

锭坯和工模具之间(挤压筒、挤压杆、模具)由于摩擦产生的热量以及锭坯在变化死区剪切产生的热量;

锭坯挤压过程中本身的热能转换;

锭坯与工模具之间(挤压筒、挤压杆、模具)的热量传导; n(5)挤压制品与环境的热量交换。

由于以上的热量变化,锭坯在挤压筒中随着变形的进行,温度有升高的趋势,即靠近模具口处锭坯的温度高于靠近挤压垫处锭坯的温度。

4、等温挤压过程的实现方法

等温挤压对保持金属变形抗力基本恒定,使金属材料变形流动均匀,十分有利,从而使制品获得均匀的组织和优良的性能,保证制品质量。实现等温挤压基本方法有:坯料的梯度温度加热;挤压参数的热、力耦合仿真;闭环控制等温挤压。

坯料的梯度温度加热:通过此种方式,使坯料在长度方向上形成温度梯度。如果温度梯度设计合理,无论采用哪种方式,挤压速度可得到提高,挤压过程都更接近于等温挤压。

挤压参数的热.力耦合仿真:采用挤压热.力耦合仿真系统实施等温挤压,硬件花费少,对现有的工艺、设备改动很小,等温挤压系统容易建立,挤压模不会超载,而挤压型材的产量与质量都能得到一定的提高。但该系统也有不足之处。因系统是否真正处于等温挤压状态,是否达到最大的挤压速度,取决于挤压热。力耦合仿真系统的仿真精度,但在挤压实施前并未得到充分证实。此外,对于一些非正常停机、更换挤压模时其温度的随机变化等情况,该等温挤压系统也很难处理。

闭环控制等温挤压:采用闭环等温挤压系统,挤压生产率可提高1O%左右,成材率可提高2%~3%,挤压型材的质量更加均匀,挤压模不会超载,特别是对工具、工件系统随机的温度变化,挤压机未达到热平衡状态等情况,能够给予及时的补偿,对挤压硬的合金,其尺寸精度还可得到改进。此外,系统安装不需要挤压机专门的停机时间。闭环等温挤压的主要问题是:设备投资费用大,用新模时,需要进行试挤才可获得温度控制的目标值,系统不能自动的获取其所需温度控制目标值与挤压速度极限值。

5、等温挤压梯度温度加热法

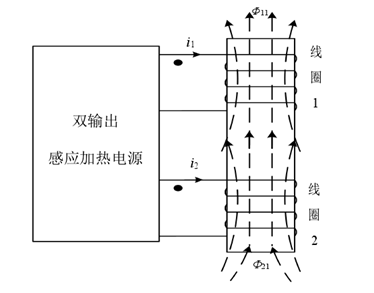

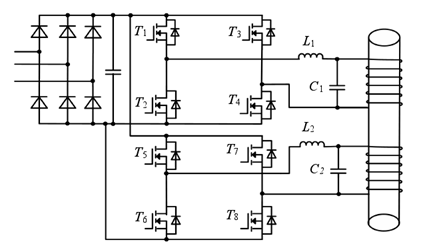

由于锭胚挤压过程中前后端温度出现差异,若要实现坯料等温挤压,在前期铝合金加热时就必须使锭胚加热温度呈现梯度分布,如此一来,当锭胚经过挤压后,由于挤压过程中的轴向温度差恰好与加热温度梯度相互抵消,这样就可以达到等温挤压的要求。为了实现锭胚的梯度加热,一般需要采用两个或以上感应线圈同时工作。

|  |

| 双线圈感应加热结构 | 双逆变桥感应加热原理图 |

扫一扫关注!

扫一扫关注!